國家智能制造示范工廠揭榜單位名單正式公布,揚州晶澳太陽能科技有限公司(簡稱“揚州晶澳”)的光伏電池及組件智能制造項目成功入選。這一成就不僅標(biāo)志著揚州晶澳在智能制造領(lǐng)域的實踐獲得了國家級認可,更凸顯了以先進應(yīng)用軟件服務(wù)為核心的數(shù)字技術(shù),在推動傳統(tǒng)制造業(yè)向智能化、綠色化轉(zhuǎn)型中的關(guān)鍵作用。

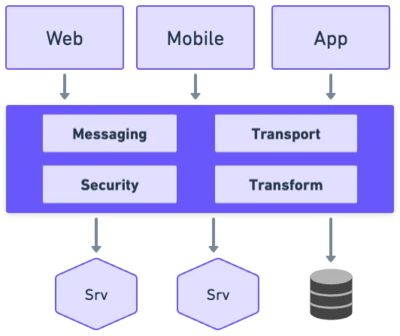

揚州晶澳項目的成功,根植于其系統(tǒng)性、前瞻性的智能制造戰(zhàn)略。項目并非簡單引入自動化設(shè)備,而是構(gòu)建了一個以數(shù)據(jù)為驅(qū)動、軟件為神經(jīng)中樞的協(xié)同制造體系。在生產(chǎn)線上,從硅片、電池片到組件的全流程,均通過制造執(zhí)行系統(tǒng)(MES)、企業(yè)資源計劃(ERP)、高級計劃與排程(APS)等核心工業(yè)軟件實現(xiàn)了深度集成與實時管控。這些應(yīng)用軟件如同“智慧大腦”,精準(zhǔn)協(xié)調(diào)物料、設(shè)備、能源與人力,實現(xiàn)了生產(chǎn)過程的透明化、可追溯與自適應(yīng)優(yōu)化。

其應(yīng)用軟件服務(wù)的突出價值體現(xiàn)在多個維度:

一是實現(xiàn)全流程精細管控。 通過MES等系統(tǒng),項目實現(xiàn)了對每一片電池、每一塊組件的全程質(zhì)量數(shù)據(jù)追蹤。任何工藝參數(shù)的微小波動都能被實時捕捉、分析與反饋,使得產(chǎn)品良率與一致性得到顯著提升,從源頭上強化了光伏產(chǎn)品的可靠性與競爭力。

二是驅(qū)動數(shù)據(jù)價值深度挖掘。 項目集成了大數(shù)據(jù)分析與人工智能平臺,對海量的生產(chǎn)、設(shè)備、質(zhì)量數(shù)據(jù)進行建模分析。軟件系統(tǒng)能夠預(yù)測設(shè)備潛在故障、優(yōu)化工藝配方、動態(tài)調(diào)整生產(chǎn)計劃,從而變被動響應(yīng)為主動預(yù)測,大幅降低了運維成本,提高了設(shè)備綜合效率(OEE)與能源利用效率。

三是構(gòu)建柔性協(xié)同制造能力。 面對光伏市場快速變化、定制化需求增長的趨勢,通過APS等智能排程軟件,項目能夠快速響應(yīng)訂單變化,實現(xiàn)多品種、小批量的柔性化生產(chǎn)。軟件平臺打通了研發(fā)、生產(chǎn)、供應(yīng)鏈與客戶服務(wù),促進了內(nèi)外部的協(xié)同效率,縮短了產(chǎn)品交付周期。

四是賦能綠色低碳制造。 智能制造軟件系統(tǒng)與能源管理系統(tǒng)(EMS)深度融合,實現(xiàn)對電、水、氣等能源消耗的實時監(jiān)控與精準(zhǔn)調(diào)度。通過算法優(yōu)化生產(chǎn)能耗,顯著降低了單位產(chǎn)品的碳足跡,使智能制造與綠色制造同步推進,契合“雙碳”戰(zhàn)略目標(biāo)。

揚州晶澳項目的入選,為光伏乃至整個高端制造行業(yè)提供了可借鑒的范式。它清晰地表明,智能制造的核心突破往往不在于單一的硬件升級,而在于以應(yīng)用軟件服務(wù)為載體的“軟實力”整合。這些軟件系統(tǒng)將孤立的設(shè)備、分散的數(shù)據(jù)、獨立的流程聯(lián)結(jié)成有機整體,釋放出巨大的協(xié)同價值。

隨著工業(yè)互聯(lián)網(wǎng)、數(shù)字孿生、人工智能等技術(shù)的持續(xù)融合,應(yīng)用軟件服務(wù)在智能制造中的角色將愈發(fā)核心與智能。揚州晶澳等示范工廠的實踐,正在引領(lǐng)中國制造業(yè)從“制造”邁向“智造”,通過軟件定義生產(chǎn),重塑產(chǎn)業(yè)競爭力,為全球能源轉(zhuǎn)型貢獻更高效、更可靠的中國智慧與中國方案。